Princípios Básicos de Trabalho de Sistemas de Embalagem de Pó

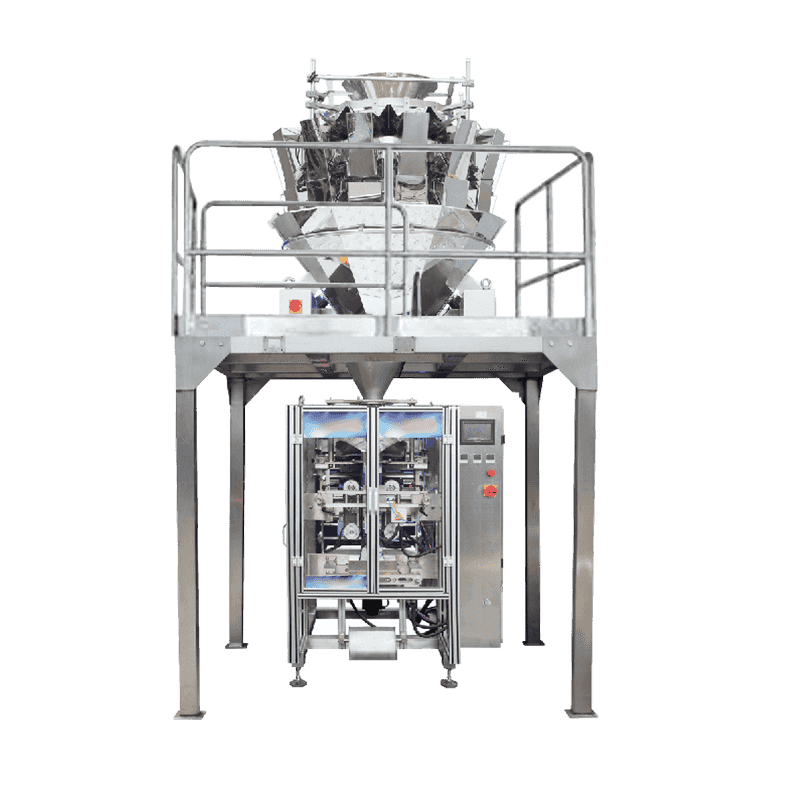

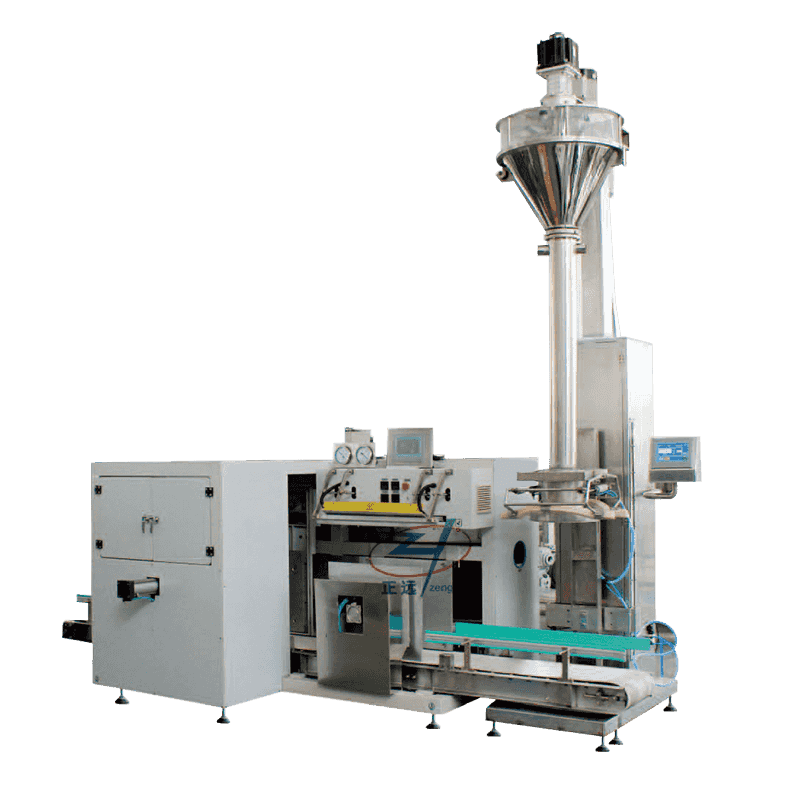

O objetivo fundamental de uma máquina de embalagem de pó é converter materiais a granel em unidades precisas e seladas com o mínimo de desperdício de produto. Essas máquinas operam por meio de um processo sincronizado de alimentação, medição, formação de sacos e selagem. Como os pós variam significativamente em termos de fluidez – variando de grânulos de fluxo livre, como o sal, a pós coesos de fluxo não livre, como a farinha – o mecanismo de medição é crítico. A maioria dos sistemas industriais utiliza um enchimento sem-fim, que emprega um parafuso vertical para deslocar um volume específico de produto no material de embalagem, garantindo alta precisão mesmo com materiais empoeirados ou finos.

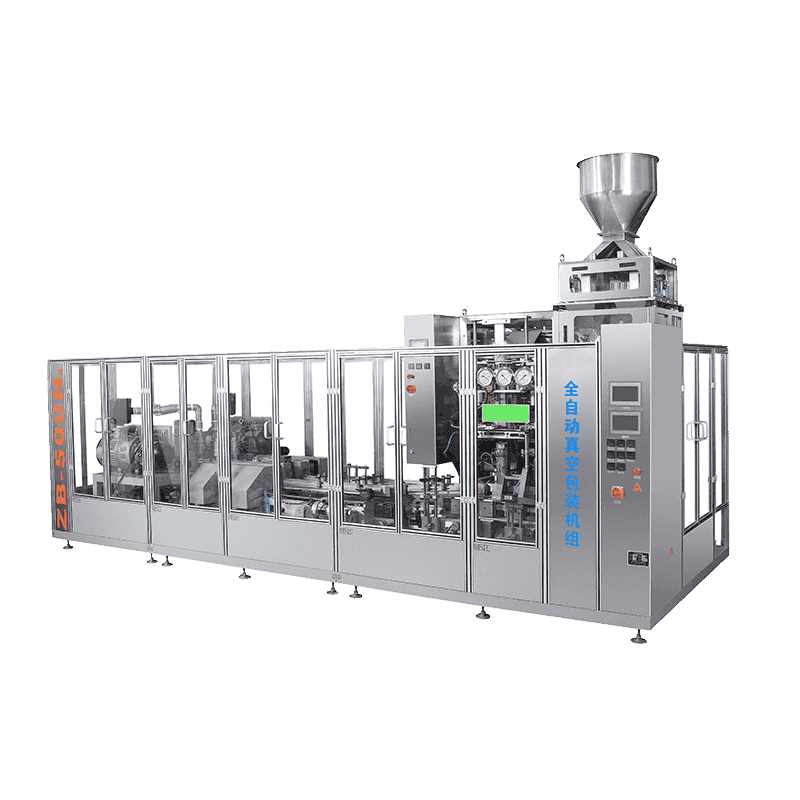

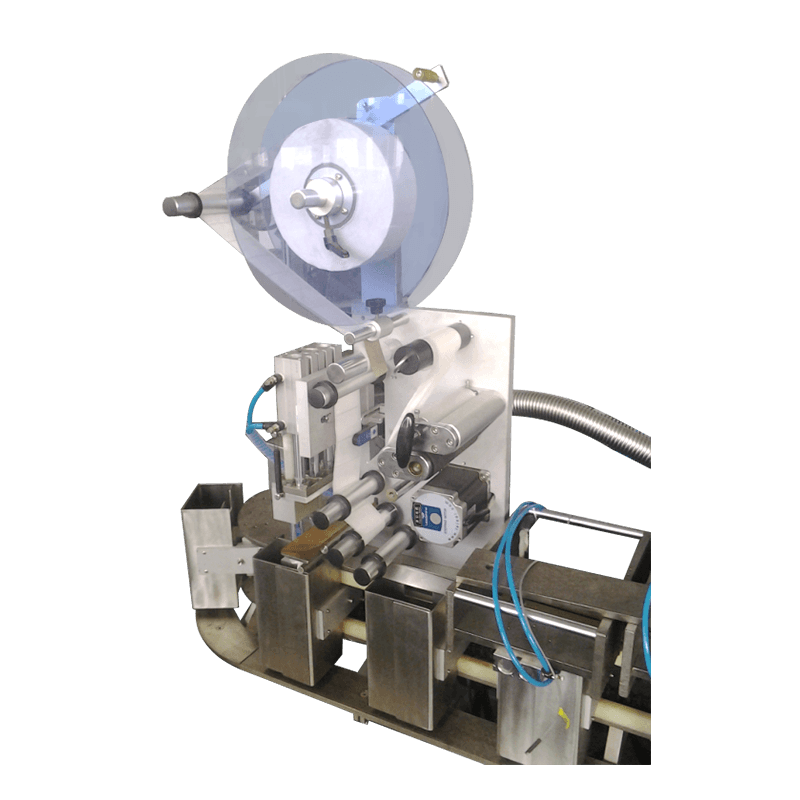

A automação desempenha um papel central nos sistemas modernos, onde unidades PLC (Controlador Lógico Programável) gerenciam o tempo de extração do filme e a temperatura das barras de vedação. Isso garante que a integridade do pacote permaneça consistente ao longo de milhares de ciclos. Ao integrar sensores, essas máquinas podem detectar cenários “sem saco, sem enchimento”, o que reduz significativamente a perda de material e evita paralisações da máquina causadas por derramamento de produto.

Selecionando o mecanismo de dosagem correto

Sistemas de enchimento sem-fim

As cargas Auger são o padrão da indústria para pós finos. Eles consistem em um funil, uma barra de agitação para evitar “pontes” e um parafuso projetado com precisão. O volume do pó fornecido é determinado pelo número de rotações que o parafuso completa. Este método é ideal para produtos com tendência à formação de poeira, pois o sistema fechado mantém o pó contido.

Enchedores de copos volumétricos

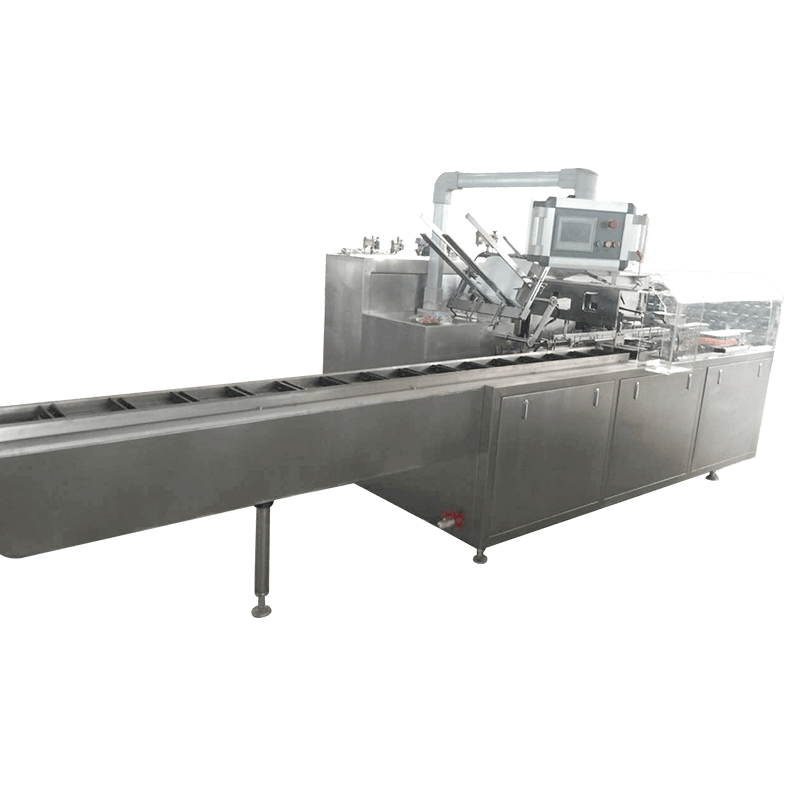

Para pós de fluxo livre, como açúcar ou detergentes químicos, as enchedoras volumétricas de copos oferecem uma alternativa econômica e de alta velocidade. Essas máquinas utilizam copos pré-medidos que são preenchidos à medida que passam sob a tremonha e depois descarregados na embalagem. Embora menos precisos para densidades variadas, são excepcionalmente rápidos para produtos uniformes.

Comparação de formatos comuns de embalagens de pó

A escolha do formato da embalagem influencia tanto a conveniência do consumidor quanto os requisitos mecânicos da máquina. Abaixo está uma comparação dos estilos de sacos mais comuns produzidos por equipamentos de embalagem de pó:

| Tipo de bolsa | Melhor caso de uso | Complexidade da máquina |

| Bolsa de travesseiro | Farinhas a granel, especiarias, detergentes | Baixo |

| Bolsa reforçada | Café, pós de grande volume | Médio |

| Pacote Sachê / Stick | Bebidas de dose única, produtos farmacêuticos | Alto |

| Bolsa pré-fabricada | Proteína em pó premium | Moderado (Rotativo) |

Recursos técnicos críticos para o sucesso operacional

Ao avaliar um máquina de embalagem de pó , certas especificações técnicas determinam o ROI e os requisitos de manutenção a longo prazo. Uma máquina de alta qualidade deve equilibrar a velocidade com a natureza delicada do produto que está sendo manuseado.

- Sistemas de extração de poeira: Pós finos podem depositar-se na área de vedação, impedindo uma vedação hermética adequada. Coletores de pó integrados ou bocais de vácuo são essenciais para manter a integridade da vedação.

- Construção em aço inoxidável: Para aplicações alimentícias e farmacêuticas, os graus SS304 ou SS316L são necessários para atender aos padrões de higiene e resistir à corrosão durante a limpeza.

- Mudança sem ferramentas: Máquinas modernas permitem que os operadores troquem o tubo formador ou a rosca helicoidal sem ferramentas pesadas, reduzindo o tempo de inatividade entre as diferentes execuções do produto.

- Capacidades de descarga de gás: Para produtos sensíveis à oxidação (como leite em pó integral), a injeção de nitrogênio no saco antes da selagem prolonga significativamente a vida útil.

Protocolos de Manutenção e Longevidade

A longevidade de uma máquina de embalagem de pó depende muito de um cronograma de manutenção rigoroso. Como os pós são inerentemente abrasivos e invasivos, eles podem penetrar em rolamentos mecânicos ou interferir em componentes elétricos se não forem gerenciados adequadamente. A limpeza diária da tremonha e do bocal de descarga evita a contaminação cruzada e garante que a precisão da dosagem permaneça dentro das tolerâncias especificadas.

Além disso, as mandíbulas de vedação devem ser inspecionadas regularmente quanto a “carbonização” – o acúmulo de plástico queimado ou resíduos de produto. A utilização de barras de vedação revestidas de Teflon pode atenuar isso, mas a limpeza rotineira e a substituição dos elementos de aquecimento são necessárias para evitar vedações a frio ou vazamentos de sacos. A implementação de um registro digital de manutenção por meio da IHM da máquina pode ajudar os operadores a rastrear os intervalos de manutenção para lubrificação do motor e tensionamento da correia.

Contate-nos