O Linha de produção de embalagens de sacos em toneladas , muitas vezes referido como Saco Jumbo ou Linha de enchimento FIBC (contêiner intermediário flexível para granel) , é uma peça crítica da infraestrutura na logística e na fabricação modernas. Esses sistemas altamente automatizados são essenciais para embalar grandes volumes de materiais secos e fluidos de maneira eficiente e segura, desde produtos agrícolas e químicos até minerais e agregados de construção. À medida que o comércio global e a produção industrial exigem um rendimento cada vez maior, a sofisticação e a integração da Linha de Produção de Embalagens Ton Bag continuam a evoluir, reduzindo os custos de mão-de-obra e minimizando o desperdício de material.

Componentes principais e funcionalidade

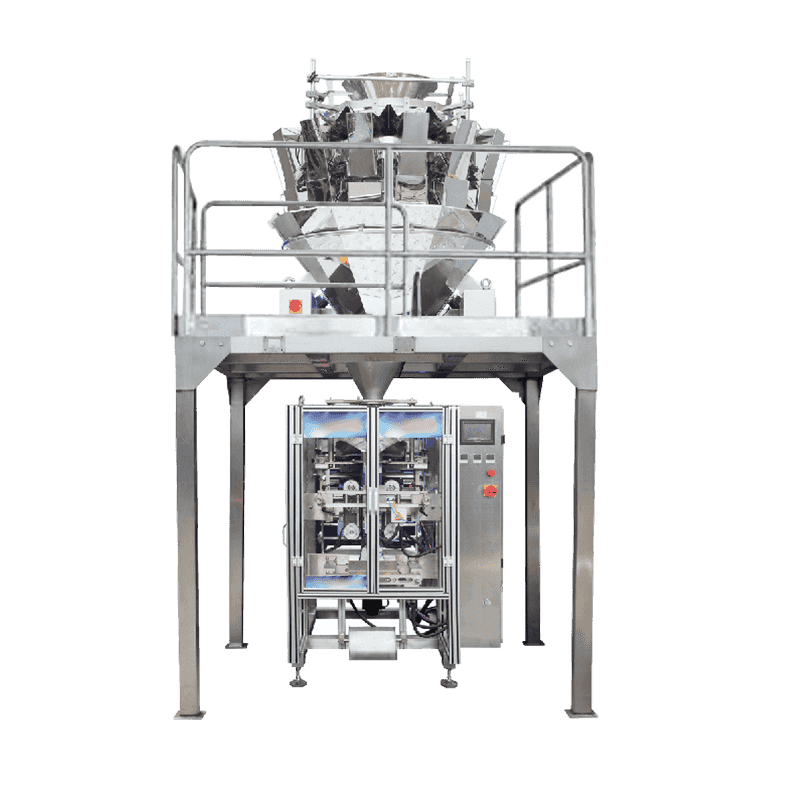

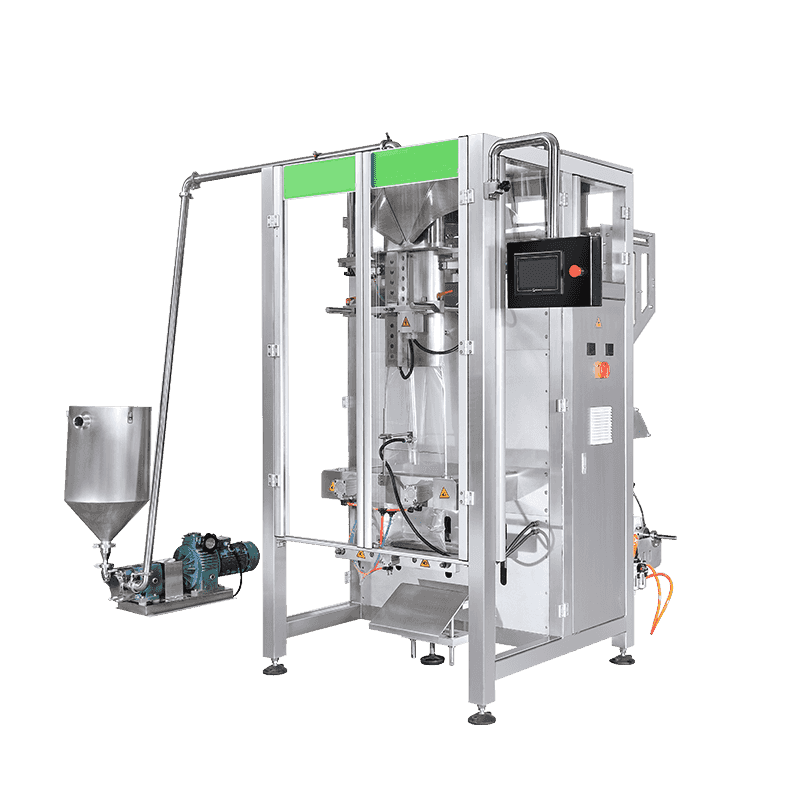

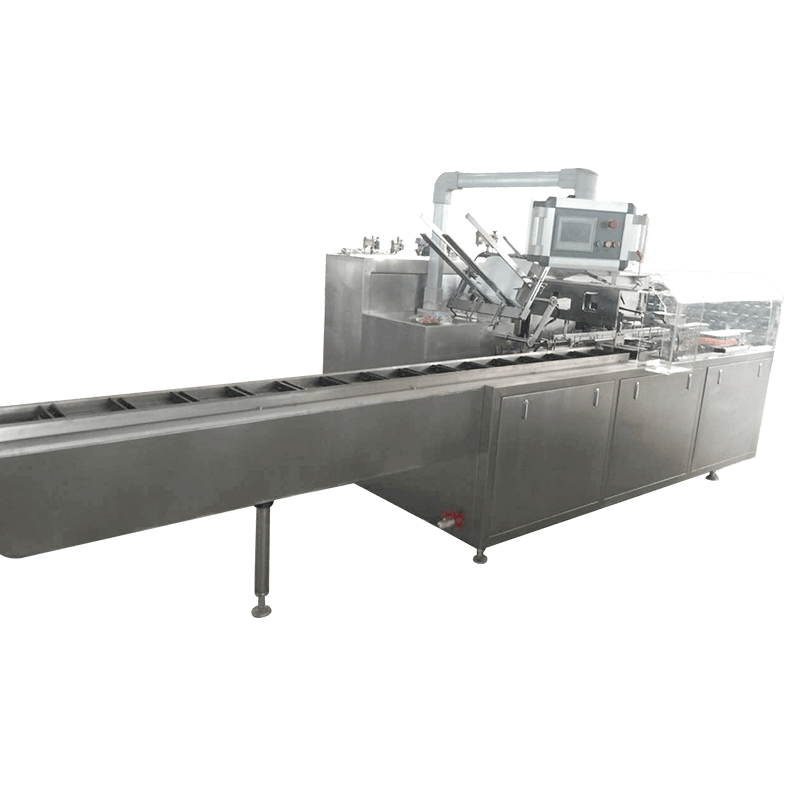

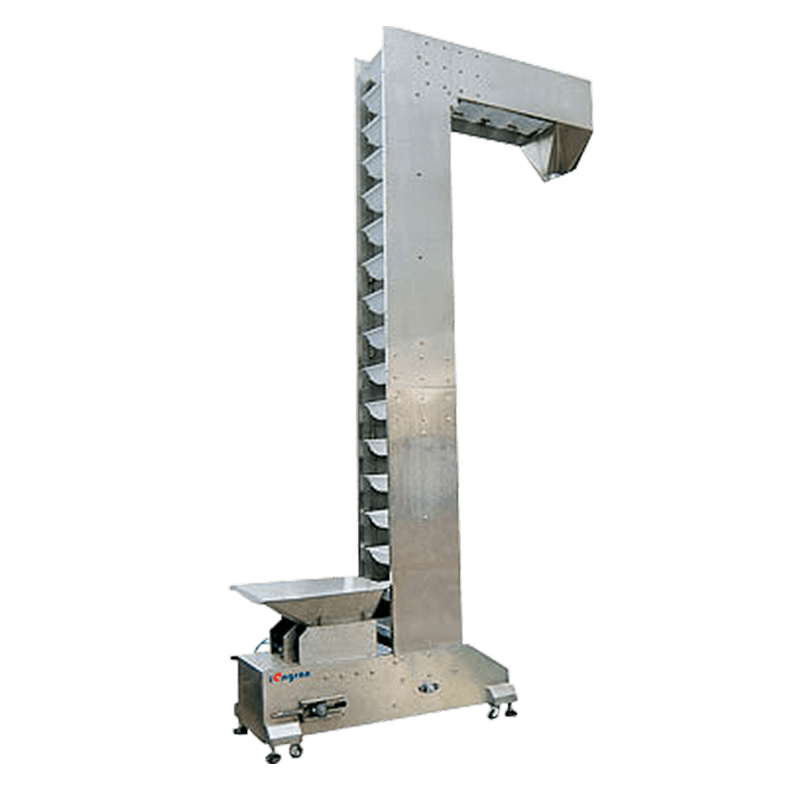

Uma linha completa de produção de embalagens Ton Bag é um sistema integrado projetado para operação contínua e de alta velocidade. Embora as configurações específicas variem com base nas características do material (por exemplo, densidade, fluidez, poeira), os componentes fundamentais permanecem consistentes:

- Alimentação e preparação do saco: Este estágio inicial envolve a recuperação automática de um FIBC plano ou dobrado, seu posicionamento e fixação do bico de entrada do saco na cabeça de enchimento. Sistemas de última geração utilizam braços robóticos para posicionamento e inflação precisos para garantir que a bolsa esteja totalmente aberta e pronta para enchimento.

- Sistema de pesagem e dosagem: Este é o cerne do processo. Normalmente usa um sistema de célula de carga de alta precisão para medir o material. Um mecanismo de dosagem (como um alimentador de parafuso, um alimentador vibratório ou uma porta de gravidade) controla o fluxo de material de um funil a granel para o saco. Para garantir precisão e velocidade, um processo de enchimento em dois estágios é frequentemente empregado: um preenchimento rápido e grosso seguido por um preenchimento lento e fino para atingir o peso alvo com precisão.

- Vibração e compactação: Uma vez que o material está dentro, um poderoso mesa vibratória está ativado. Esta etapa crucial assenta o material, remove o ar preso e compacta o produto. A compactação aumenta a estabilidade do saco cheio, maximiza a carga do produto dentro do contêiner e evita deslocamentos durante o transporte.

- Liberação e selagem do saco: Depois de atingir o peso e a compactação desejados, a bica de entrada é desfixada e normalmente selada (amarrada manualmente ou selada a quente automaticamente). As alças da bolsa são então liberadas dos ganchos de suporte.

- Transporte e Paletização: O filled ton bag, which can weigh between 500 kg and 2,000 kg, is transported out of the filling station via heavy-duty roller or chain conveyors. For total automation, the line integrates with a paletizador robô que empilha os sacos cheios em um palete, prontos para armazenamento ou envio.

Principais avanços tecnológicos

Moderno Linha de produção de embalagens de sacos em toneladass são caracterizados por automação inteligente e controles sofisticados que aumentam a eficiência e a segurança:

- Controle de poeira e proteção ambiental: O manuseio de pós e grânulos finos inevitavelmente gera poeira. As linhas contemporâneas apresentam sistemas integrados de coleta de pó, muitas vezes incluindo exaustores e gabinetes de pressão negativa, para proteger os trabalhadores e evitar a perda de material.

- Controle PLC e interface HMI: O entire line is managed by a Controlador Lógico Programável (CLP) , oferecendo controle preciso sobre cada etapa. Fácil de usar Interface Homem-Máquina (IHM) permite que os operadores alterem rapidamente os pesos alvo, monitorem o rendimento, diagnostiquem falhas e armazenem receitas para diferentes produtos.

- Conformidade com áreas perigosas (ATEX/NEC): Para produtos como produtos químicos inflamáveis ou pós combustíveis finos, o equipamento é projetado e certificado para cumprir padrões de proteção contra explosão (por exemplo, ATEX na Europa ou NEC na América do Norte), garantindo operação segura em atmosferas potencialmente perigosas.

- Manuseio automatizado de sacolas: O newest lines significantly reduce manual intervention. Features like automatic loop hook/de-hook systems and automated spout inflation/deflation drastically increase speed and improve ergonomic safety for personnel.

Benefícios da implementação de uma linha de produção dedicada

Investir em uma linha de produção de embalagens Ton Bag especializada gera vantagens operacionais e financeiras significativas para empresas que lidam com materiais a granel:

| Recurso | Benefício Operacional |

| Alta precisão | Minimiza a distribuição de produtos e garante a conformidade regulatória dos pesos líquidos declarados. |

| Maior velocidade | Melhora drasticamente o rendimento em comparação com sistemas manuais ou semiautomáticos, aumentando a capacidade de produção. |

| Trabalho reduzido | São necessários menos operadores, transferindo recursos humanos de tarefas manuais extenuantes para supervisão e controle de qualidade. |

| Segurança aprimorada | Menor interação humana com cargas pesadas (até duas toneladas) e ambientes empoeirados, reduzindo lesões no local de trabalho e riscos respiratórios. |

| Estabilidade aprimorada | Vibração e compactação integradas criam sacos densos e estáveis que empilham melhor e sobrevivem às tensões do transporte. |

Conclusão

O Linha de produção de embalagens de sacos em toneladas é mais do que apenas um equipamento; é um investimento estratégico na eficiência, segurança e confiabilidade da cadeia de abastecimento de materiais a granel. À medida que as indústrias continuam a lutar pela produção enxuta e pela redução da pegada de carbono, a demanda por soluções de envase e embalagem mais inteligentes, rápidas e sustentáveis só se intensificará, solidificando o papel dessas linhas como ativos indispensáveis.

Contate-nos