A embalagem em pó é um processo crítico em vários setoues, de alimentos e produtos farmacêuticos a cosméticos e produtos químicos. A obtenção de embalagens precisas, higiênicas e eficientes de produtos em pó depende fortemente de especializado Máquinas de embalagem em pó . Essas peças sofisticadas são projetadas para lidar com as características únicas dos pós, que podem variar de grânulos de fluxo livre a materiais finos e empoeirados. Embora existam vários tipos de Equipamento de enchimento em pó , sua função principal permanece a mesma: medir com precisão e incluir substâncias em pó em recipientes.

As etapas fundamentais da embalagem de pó

Independentemente do específico Máquina de embalagem em pó Modelo, o processo geralmente envolve uma série de etapas integradas:

1. Alimentação e armazenamento de produtos

A jornada começa com o pó sendo alimentado na máquina. Normalmente, isso envolve um tremonha , um grande recipiente em forma de funil que segura o pó a granel. Dependendo das características do pó e do design da máquina, vários mecanismos de alimentação podem ser empregados:

-

Agitadores: Para os pós que tendem a se aglomerar ou pontes (aderir), os agitadores dentro da tremonha mantêm o produto em movimento e impedem bloqueios, garantindo um fluxo consistente para o mecanismo de enchimento.

-

Transportadores: Para linhas automatizadas, o pó pode ser transferido de uma unidade de armazenamento a granel para a tremonha da máquina por meio de transportadores de parafuso (e trado) ou sistemas de transporte pneumático.

2. Dosagem e enchimento

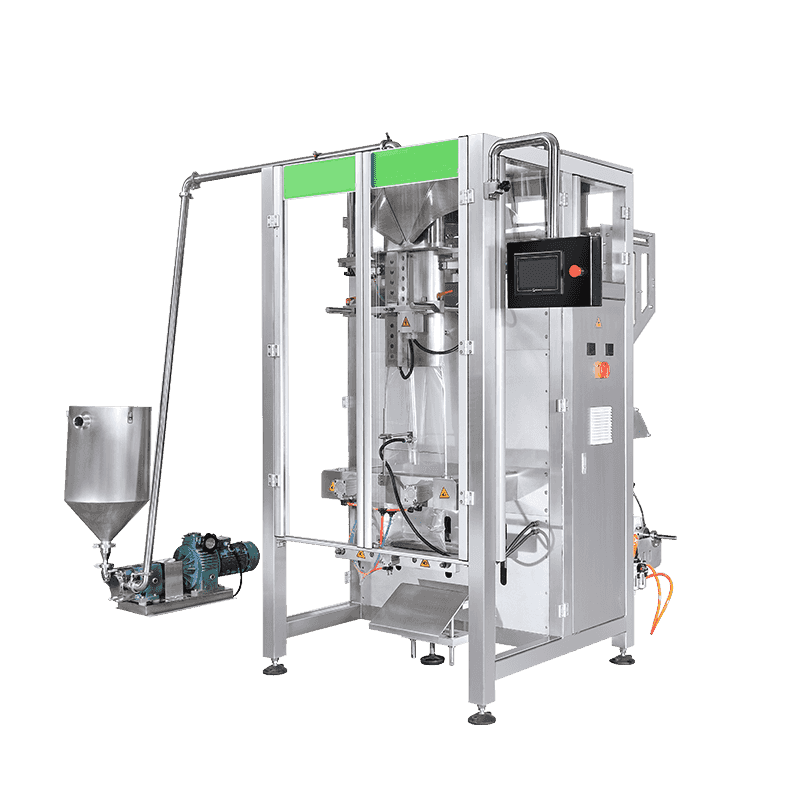

Este é o coração do preenchimento de pó . A dosagem precisa é fundamental para consistência do produto, controle de custos e conformidade regulatória. O método mais comum para enchimento de pó é usar um preenchimento de trado .

-

Preenchimento de trado: Um preenchimento de helicóptero usa um parafuso de engenharia com precisão (o traseiro) que gira dentro de um tubo. À medida que o traseiro gira, desloca um volume específico de pó para baixo no recipiente. O número de rotações se correlaciona diretamente com a quantidade de pó dispensado. Esse método é altamente eficaz para pós de fluxo livre e sem fluxo livre, oferecendo excelente precisão. Muitos modernos Máquinas de dosagem em pó Caracterize as trocas orientadas por servo para obter uma precisão e controle ainda maiores sobre a velocidade e o volume de enchimento.

-

Preenchimento volumétrico: Algumas máquinas podem usar xícaras ou pistões volumétricos, especialmente para pós granulares de fluxo livre, onde um volume específico é medido e jogado no recipiente.

-

Preenchimento de peso líquido: Para aplicações que exigem precisão extremamente alta, alguns máquinas de sacolas em pó or máquinas de embalagem de saqueta em pó Pode incorporar células de carga para enchimento de peso líquido. Aqui, o recipiente é pesado quando está sendo preenchido e a máquina para quando o peso alvo é atingido, compensando variações na densidade de pó.

3. Manuseio de contêineres

Simultaneamente com o processo de enchimento, a máquina gerencia os recipientes. Isso pode variar significativamente com base no tipo de embalagem:

-

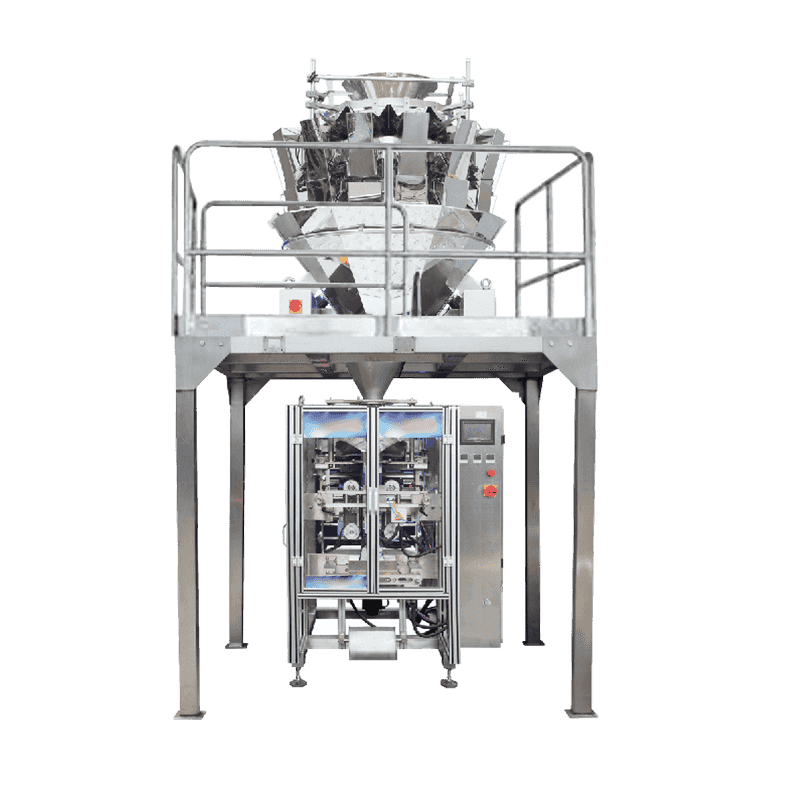

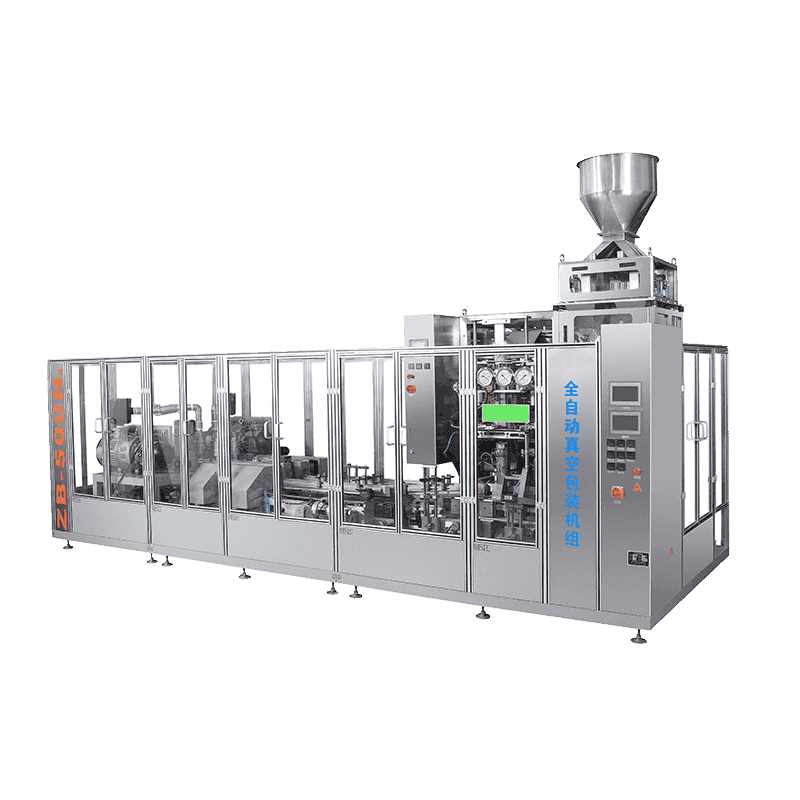

Bolsas/bolsas: Para Máquinas de vedação de preenchimento de formulário vertical (VFFs) , Um rolo de filme é formado em uma bolsa, selado no fundo, cheio de pó e depois selado na parte superior.

-

Garrafas/potes/latas: Para recipientes rígidos, um sistema de transportador os transporta para o posto de gasolina. Os sistemas de indexação garantem que os contêineres estejam posicionados com precisão sob o bico de enchimento. As máquinas rotativas podem usar uma roda em estrela para mover continuamente os recipientes através das estações de enchimento e vedação.

4. Selagem e fechamento

Uma vez preenchido, o recipiente precisa ser selado com segurança para proteger o produto da umidade, contaminação e deterioração e para evitar vazamentos. O método de vedação depende do material de embalagem:

-

Vedação de calor: As embalagens mais flexíveis (sacolas, bolsas) são seladas usando barras de calor ou mandíbulas que derretem e fundem as camadas de filme.

-

Captura/tímida: Garrafas e frascos são normalmente selados com tampas de parafuso, tampas de encaixe ou vedações de indução.

-

Costura/costura de bolsas: Para grandes sacolas industriais, podem ser usadas máquinas de costura.

5. Processos de saída e jusante

Após a vedação, o produto embalado é descarregado do Equipamento de embalagem em pó . Pode então prosseguir para outras estações para:

-

Data de codificação/impressão em lote: Aplicando datas de validade, datas de fabricação ou números de lote.

-

Rotulagem: Aplicando rótulos de produtos.

-

Carto de empacotamento/caixa: Colocando pacotes individuais em caixas ou estojos maiores para envio.

-

Verificação de peso: O Checkweighers em linha pode rejeitar automaticamente pacotes que estão fora da faixa de peso aceitável.

Tecnologias e recursos principais

Moderno soluções de embalagem em pó Incorpore frequentemente tecnologias avançadas para aprimorar o desempenho:

-

Servo Motors: Forneça controle preciso sobre a rotação do trado, a tração do filme e outros movimentos, levando a maior precisão e velocidade.

-

Controladores lógicos programáveis (PLCs) e interfaces humanas-máquina (HMIS): Permitir que os operadores defina parâmetros facilmente, monitores de desempenho e solucionar problemas. Receitas para diferentes produtos podem ser armazenadas e recordadas.

-

Construção de aço inoxidável: Essencial para a higiene, especialmente em aplicações farmacêuticas e alimentares, impedindo a contaminação e permitindo uma limpeza fácil.

-

Sistemas de extração de poeira: Crítico para os finos pós, esses sistemas impedem a poeira de escapar para o meio ambiente, garantindo a segurança do operador e mantendo a limpeza.

-

Flushing de nitrogênio: Para pós sensíveis ao oxigênio, o gás de nitrogênio pode ser liberado no pacote antes de selar para deslocar o oxigênio e prolongar a vida útil.

Escolhendo a máquina de embalagem de pó certa

Selecionando o apropriado Sistema de embalagem em pó depende de vários fatores:

-

Tipo de pó: É fluxo livre, empoeirado, pegajoso ou abrasivo?

-

Precisão desejada: Que nível de precisão de preenchimento é necessário?

-

Capacidade de produção: Quantos pacotes precisam ser preenchidos por minuto ou hora?

-

Tipo de embalagem: Bolsas, bolsas, garrafas, potes, latas ou outros contêineres?

-

Orçamento: Os preenchimentos semi-automáticos são mais econômicos para volumes mais baixos, enquanto linhas totalmente automáticas representam um investimento mais alto para a produção em larga escala.

Compreender o funcionamento intrincado de um Máquina de embalagem em pó destaca seu papel crucial para garantir a qualidade, eficiência e segurança do produto na fabricação moderna.

Contate-nos