Componentes principais de uma linha de produção de embalagens de alta eficiência

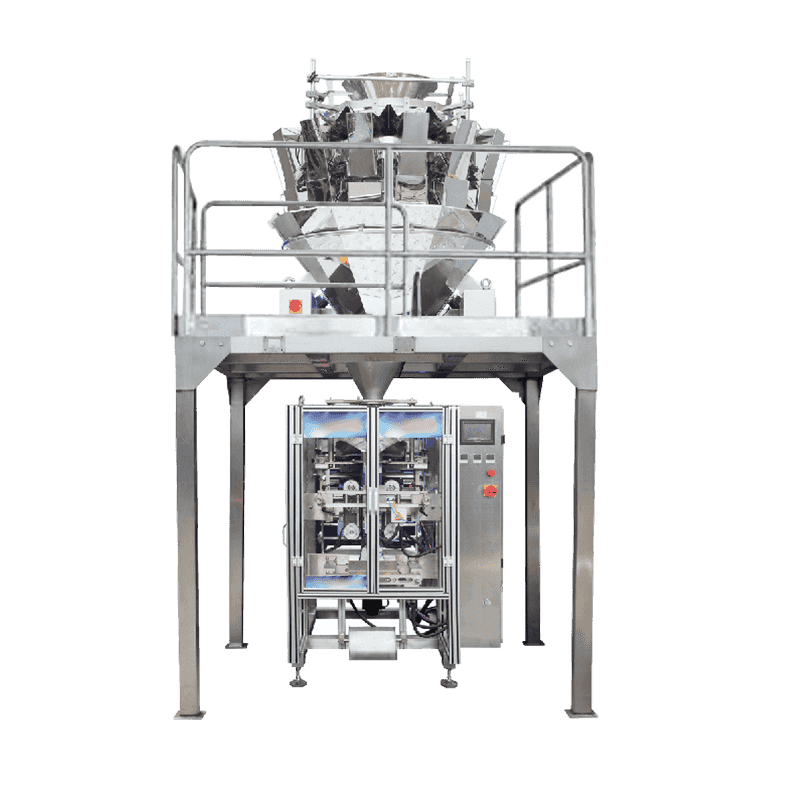

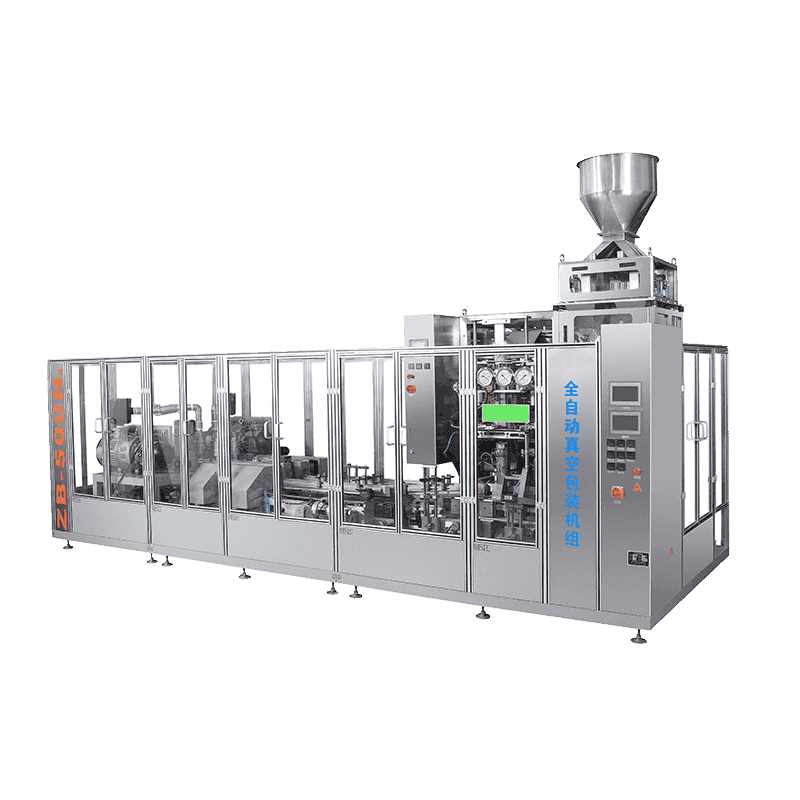

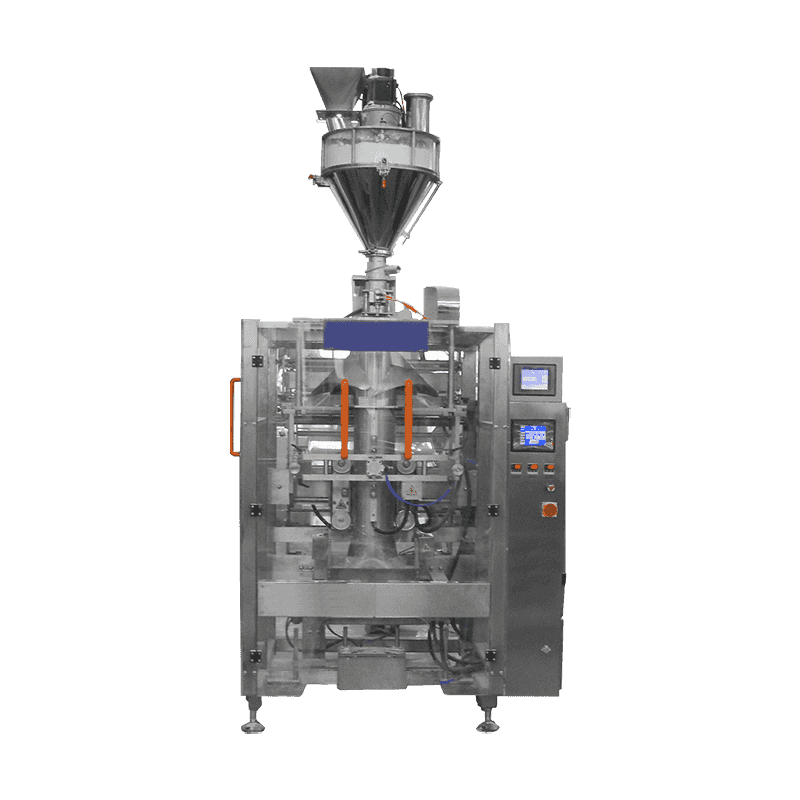

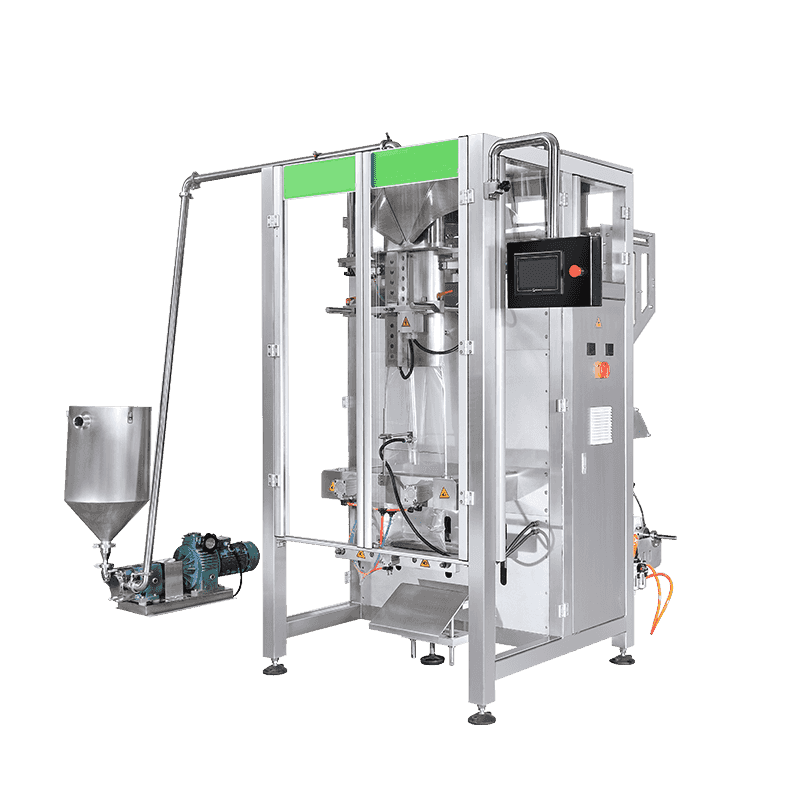

Um moderno linha de produção de embalagens é um ecossistema sofisticado de máquinas interconectadas projetadas para transformar produtos a granel em unidades prontas para o mercado. A base desse sistema começa com equipamentos de embalagem primária, como máquinas verticais de formulário, preenchimento e selagem (VFFS) ou enchedoras rotativas de bolsas, que lidam com o contato direto com o produto. Eles são apoiados por sistemas de pesagem de alta precisão e balanças com vários cabeçotes que garantem a precisão da dosagem, reduzindo o desperdício de produto e mantendo a conformidade regulatória. A integração entre estes componentes é crítica; um gargalo na fase de pesagem pode interromper todo o processo posterior, tornando os protocolos de comunicação sincronizados essenciais para manter um fluxo constante.

Os estágios secundário e terciário envolvem encartuchamento, revestimento e paletização. A embalagem secundária concentra-se no agrupamento de unidades individuais em caixas prontas para o varejo, enquanto a embalagem terciária prepara essas caixas para transporte a granel. As linhas modernas utilizam frequentemente integradores de braços robóticos para paletização, que oferecem uma flexibilidade muito maior do que os paletizadores mecânicos tradicionais. Esses robôs podem ser programados para lidar com vários tamanhos de SKU e padrões de empilhamento, permitindo que os fabricantes alternem entre linhas de produtos com tempo de inatividade mínimo. A transição perfeita entre esses estágios é o que define um ambiente de produção de alto desempenho.

Especificações Técnicas para Equipamentos de Linha

Ao selecionar equipamentos para uma linha de embalagem, a compatibilidade técnica e a capacidade de produção são as principais métricas para o sucesso. A tabela a seguir descreve as expectativas de desempenho padrão para máquinas-chave em um ambiente de produção de médio a alto volume:

| Tipo de máquina | Velocidade Média (BPM) | Métrica Chave |

| Enchimento Líquido Rotativo | 120 - 400 | Precisão de preenchimento (±0,5%) |

| Seladora por Indução | 60 - 200 | Integridade do selo hermético |

| Rotuladora Automática | 150 - 500 | Precisão de posicionamento |

| Montador de caixas | 15 - 30 | Consistência de quadratura |

Implementando inspeção inteligente e controle de qualidade

O controle de qualidade não é mais um processo de amostragem manual, mas uma necessidade automatizada e em linha. Os sistemas de inspeção visual agora são padrão em linhas de alta velocidade para verificar a orientação do rótulo, a legibilidade da data de validade e o torque da tampa. Esses sistemas usam câmeras de alta velocidade e software baseado em IA para identificar defeitos em milissegundos, acionando braços de rejeição pneumáticos para remover itens defeituosos sem desacelerar a linha. Isto garante que apenas produtos 100% compatíveis cheguem à fase de embalagem, reduzindo significativamente o risco de dispendiosos recalls no varejo.

Pontos Críticos de Inspeção

- Detecção de Metais e Raio-X: Verificação de contaminantes físicos no produto pós-selagem.

- Verificação de peso: Verificar se cada embalagem atende aos requisitos de peso indicados no rótulo.

- Verificação OCR: Garantindo o reconhecimento óptico de caracteres de códigos de lote e datas de validade.

- Inspeção de vedação: Uso de imagens térmicas ou sensores de pressão para detectar vazamentos em embalagens flexíveis.

Estratégias para minimizar o tempo de inatividade de troca

Em uma instalação multiproduto, a metodologia "Single-Minute Exchange of Die" (SMED) é vital para manter a lucratividade. Uma linha de produção de embalagens que leva quatro horas para mudar de uma garrafa de 500 ml para uma garrafa de 1 litro representa uma enorme perda de receita potencial. Para combater isso, os fabricantes estão investindo em máquinas “sem ferramentas”, onde os ajustes podem ser feitos por meio de manivelas com leituras digitais ou por meio de predefinições de HMI (Interface Homem-Máquina) que ajustam automaticamente as larguras dos transportadores e as alturas dos sensores.

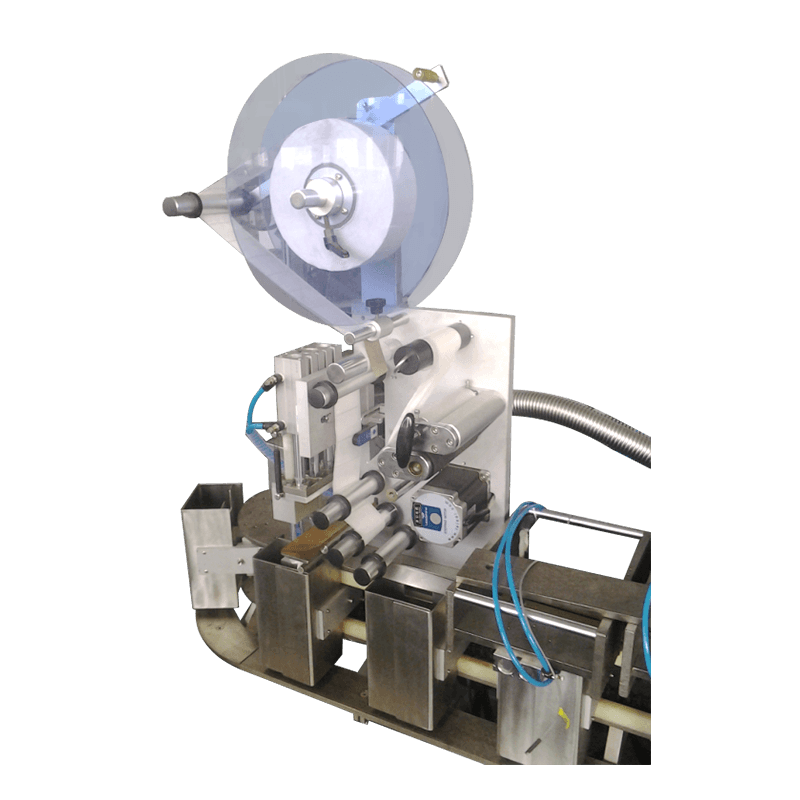

O design de linha modular é outra solução prática. Ao usar unidades de equipamentos móveis que podem ser transportadas para dentro e para fora da linha, as instalações podem ignorar certas máquinas ou trocar cabeçotes de etiquetagem em minutos. A padronização dos acabamentos do gargalo do recipiente e das dimensões das etiquetas em diferentes linhas de produtos simplifica ainda mais os requisitos mecânicos de uma troca. Quando essas estratégias são combinadas com uma equipe de manutenção do tipo "equipe de poço" treinada, os tempos de troca podem muitas vezes ser reduzidos em mais de 50%, aumentando diretamente a Eficácia Geral do Equipamento (OEE) da planta.

O papel da digitalização e da IoT industrial

A integração de sensores da Internet Industrial das Coisas (IIoT) em toda a linha de embalagem permite a coleta de dados em tempo real e a manutenção preditiva. Em vez de esperar que um motor falhe, os sensores monitoram as assinaturas de vibração e calor para prever falhas antes que elas ocorram. Esses dados são alimentados em um sistema SCADA (Controle de Supervisão e Aquisição de Dados) centralizado, fornecendo aos gerentes uma visão de painel do desempenho da linha, incluindo causas de tempo de inatividade e taxas de sucata. Este nível de transparência é essencial para a melhoria contínua e ajuda a identificar ineficiências sutis que, de outra forma, poderiam passar despercebidas pelos operadores de chão.

Contate-nos