Compreendendo os mecanismos principais da broca e do enchimento volumétrico

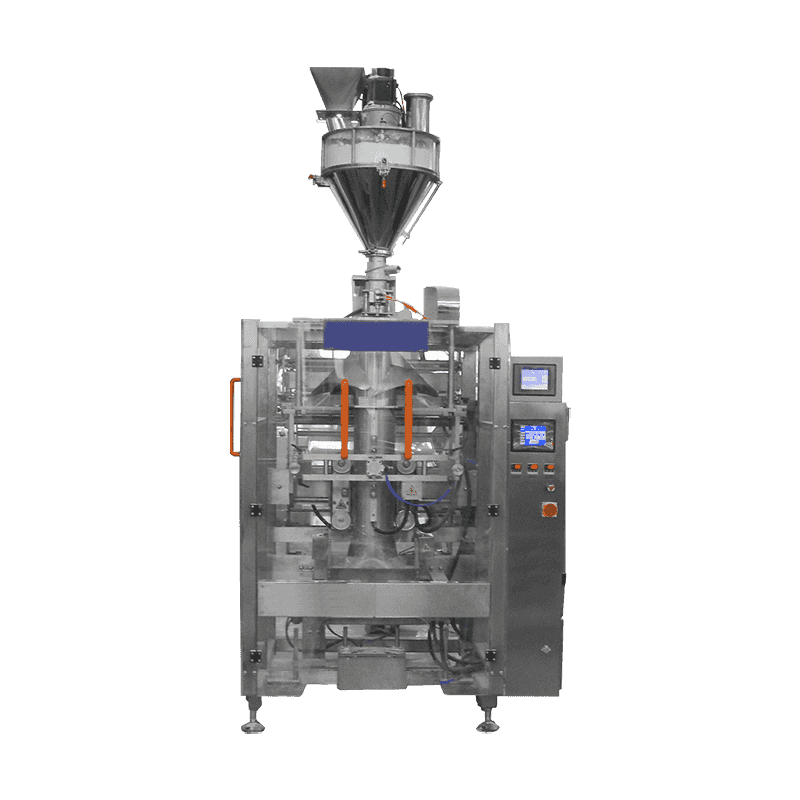

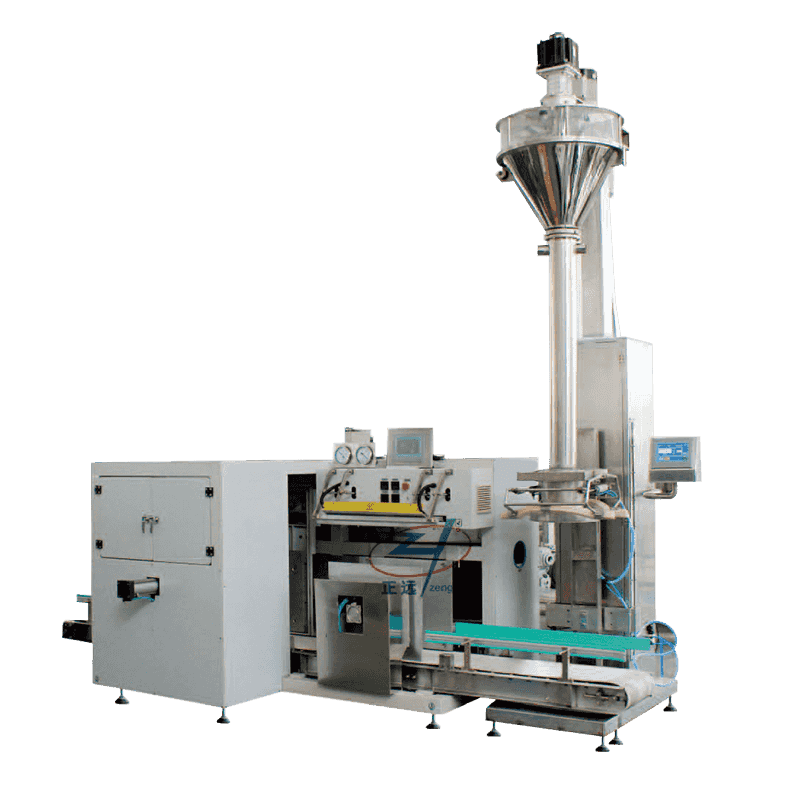

A eficiência de uma máquina automática de envase de pó é ditada principalmente por seu mecanismo de dosagem. Para a maioria dos pós finos, como farinha, leite em pó ou aditivos químicos, o enchimento sem-fim é o padrão da indústria. Este sistema utiliza um parafuso vertical que gira para mover um volume específico de produto para dentro do recipiente. A precisão de um enchimento sem-fim depende da consistência da rotação da rosca e da densidade do pó. Por outro lado, os enchimentos de copos volumétricos são frequentemente empregados para pós granulares de fluxo livre, onde o material é medido por volume em uma cavidade pré-dimensionada antes de ser descarregado.

As máquinas modernas integram tecnologia de servomotor para acionar esses mecanismos, permitindo microajustes que os acionamentos mecânicos tradicionais não conseguem realizar. Este nível de controle é essencial para produtos de alto valor, onde mesmo um excesso de 1% pode levar a perdas financeiras significativas durante um longo ciclo de produção. Além disso, a integração de lâminas de agitação dentro da tremonha garante que o pó permaneça “condicionado”, evitando formação de pontes ou buracos que poderiam levar a enchimentos inconsistentes.

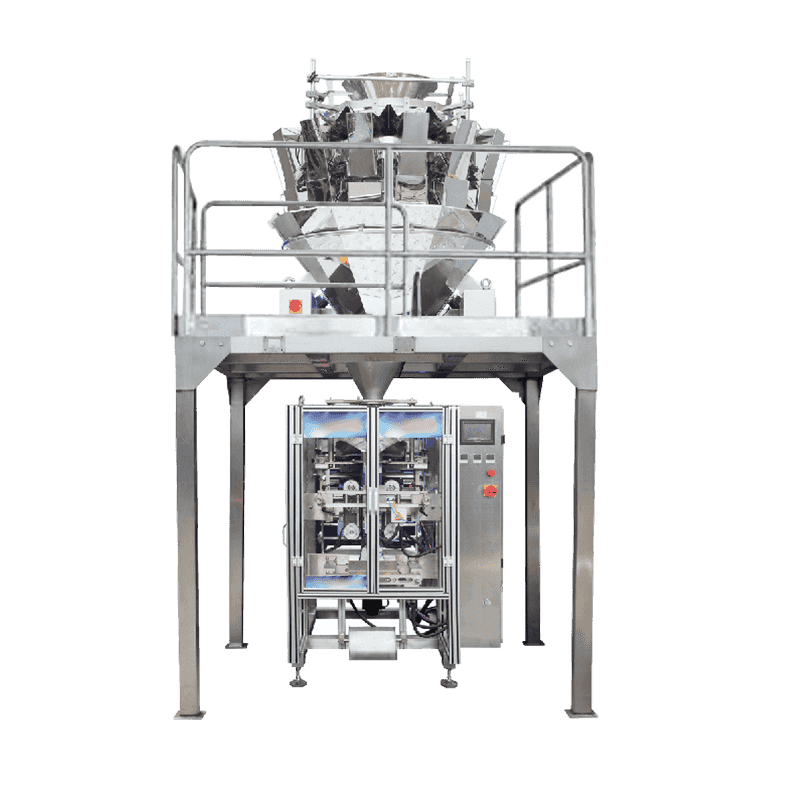

Componentes principais de um sistema de embalagem de pó de alta velocidade

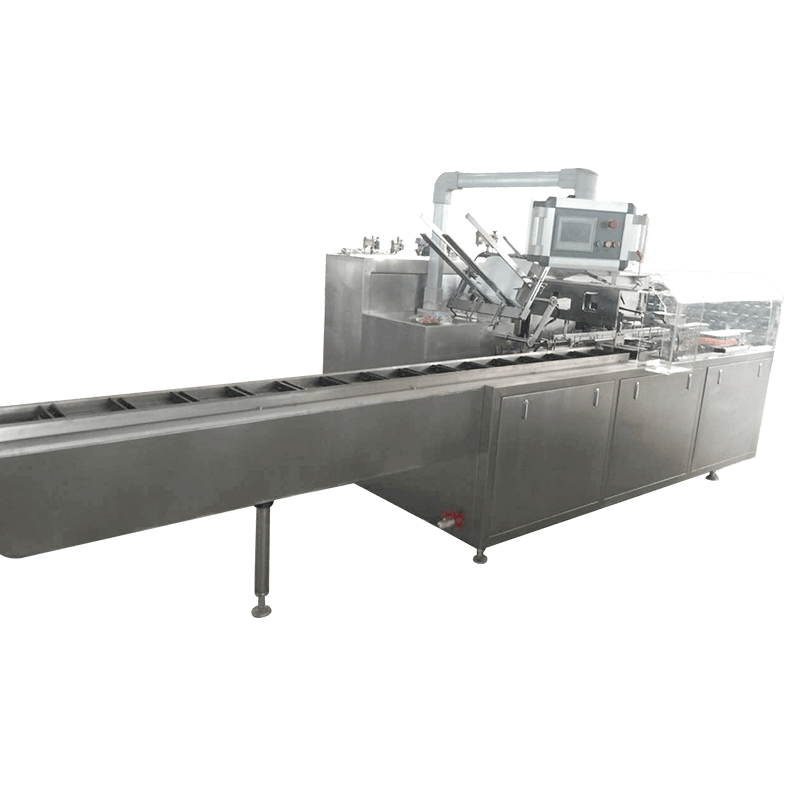

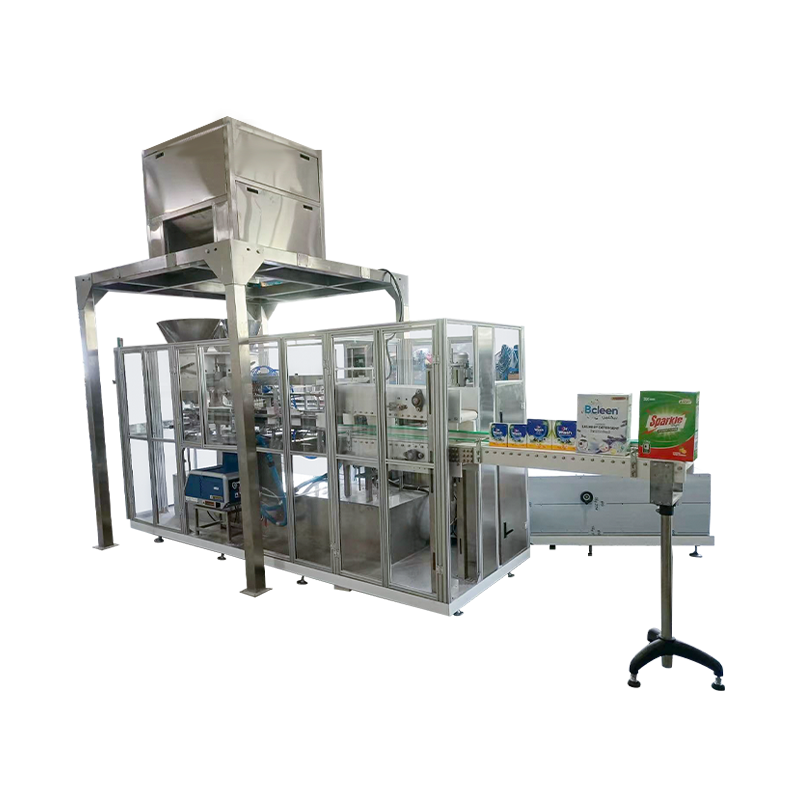

Uma máquina automática de envase de pó totalmente integrada consiste em vários componentes sincronizados projetados para manter um fluxo contínuo desde o armazenamento a granel até o recipiente selado final. A compreensão desses componentes ajuda os operadores a solucionar problemas e otimizar o rendimento.

- Funil a granel e sensores de nível: Eles mantêm uma pressão consistente do material, o que é vital para a precisão da dosagem.

- Sistema de transporte e indexação: Rodas estreladas ou parafusos sincronizadores garantem que os recipientes fiquem perfeitamente centralizados sob o bocal de enchimento.

- Mortalhas de extração de poeira: Essencial para manter um ambiente limpo e evitar que o pó interfira no processo de vedação do recipiente.

- Interface de controle PLC: Uma IHM centralizada onde os operadores podem armazenar receitas para diferentes produtos e tamanhos de recipientes.

Especificações Técnicas e Critérios de Seleção

Ao selecionar um máquina automática de enchimento de pó , as especificações técnicas devem estar alinhadas com as propriedades físicas do seu produto. Fatores como densidade aparente, fluidez (ângulo de repouso) e distribuição de tamanho de partícula determinarão a configuração necessária da máquina. Abaixo está uma comparação de configurações típicas de máquinas com base nas necessidades de produção:

| Recurso | Trado de cabeça única | Rotativo de múltiplas cabeças |

| Velocidade de enchimento | 20 - 50BPM | 80 - 200BPM |

| Faixa de precisão | ± 0,3% a 1% | ± 0,2% a 0,5% |

| Caso de uso comum | Boutique/pequena escala | Industrial/alto volume |

| Tempo de mudança | 15 - 20 minutos | 30 - 60 minutos |

Recursos avançados para controle de qualidade e conformidade

Loops de feedback de verificação de pesagem

Os sistemas automáticos modernos geralmente apresentam uma sequência de pesagem "tara bruta". Uma balança de controle localizada imediatamente após o posto de abastecimento envia dados em tempo real de volta ao PLC. Se a máquina detectar uma tendência de enchimento insuficiente ou excessivo devido a alterações na densidade do pó, o sem-fim ajusta automaticamente sua contagem de rotação para o próximo ciclo. Este sistema de circuito fechado é vital para cumprir rigorosas regulamentações farmacêuticas e de segurança alimentar.

Gerenciamento de poeira e limpeza no local (CIP)

A poeira transportada pelo ar é um desafio significativo no enchimento de pó, apresentando riscos à saúde e potenciais riscos de explosão (conformidade com ATEX). Máquinas de última geração utilizam cabeçotes de enchimento assistidos por vácuo e técnicas de enchimento "de baixo para cima", onde o recipiente é elevado até o bico e abaixado durante o enchimento para minimizar a distância em que o pó cai. Além disso, muitas máquinas agora apresentam desmontagem sem ferramentas ou sistemas CIP para facilitar a limpeza rápida e evitar a contaminação cruzada entre diferentes lotes de produtos.

Maximizando a longevidade da máquina e a eficiência operacional

Para garantir o ROI de longo prazo de uma máquina automática de envase de pó, é necessário um cronograma de manutenção proativo. Os pós são inerentemente abrasivos; com o tempo, o atrito entre o parafuso sem-fim e o funil pode causar desgaste que afeta a precisão da dosagem. A calibração regular das células de carga e a inspeção das vedações evitam desvios mecânicos e vazamentos do produto.

- Diariamente: Limpe a cabeça de enchimento e verifique se há algum acúmulo nas portas de extração de poeira.

- Semanalmente: Inspecione as correias de transmissão e lubrifique as peças móveis de acordo com o manual do fabricante.

- Mensalmente: Realize uma calibração profunda dos sensores de peso e verifique as atualizações do software PLC.

Contate-nos