Compreendendo a mecânica da tecnologia de vedação líquida

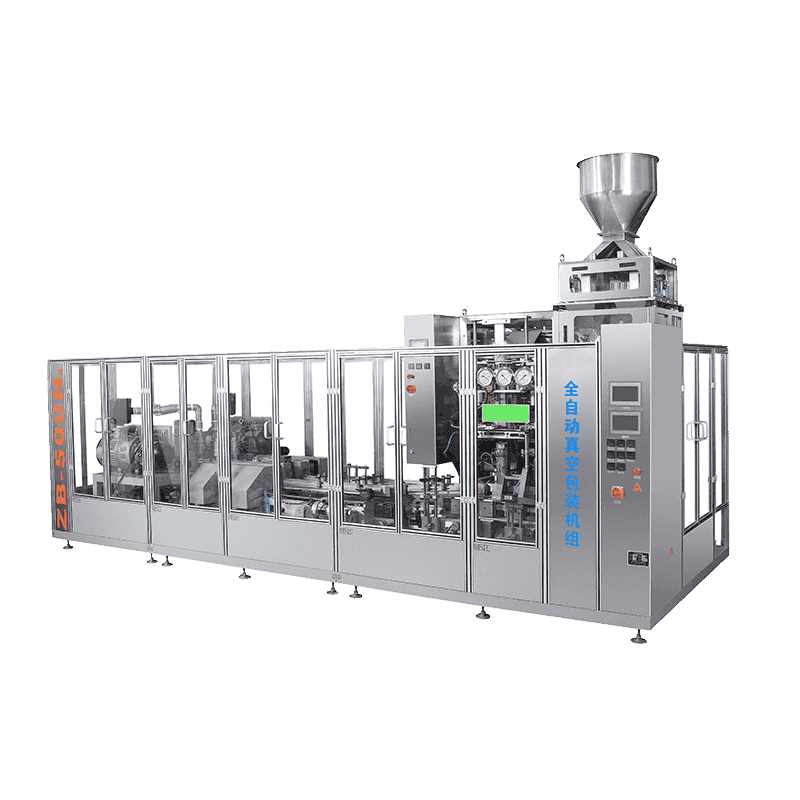

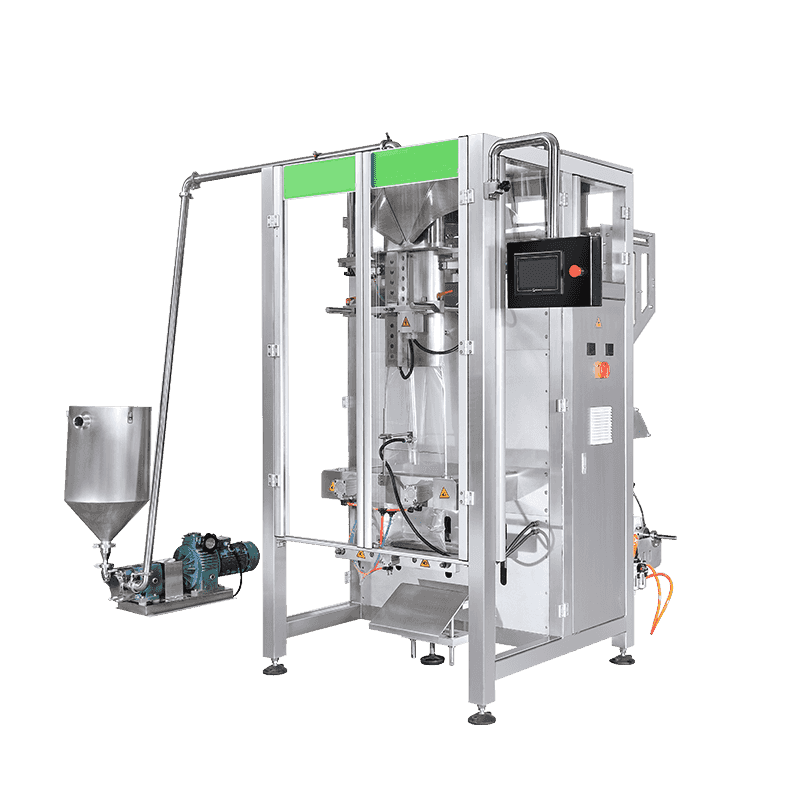

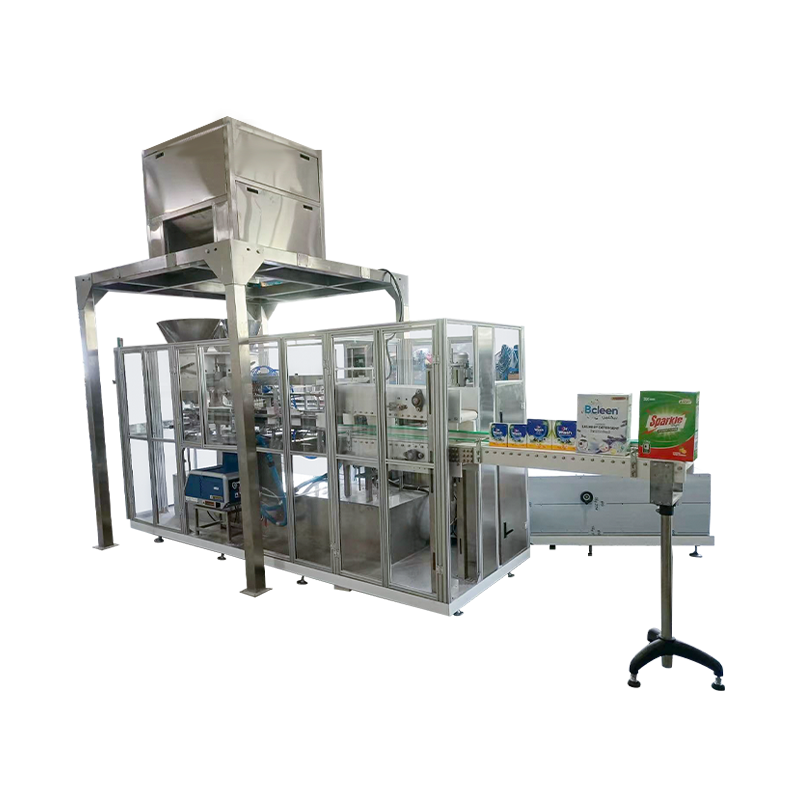

Uma máquina de selagem de líquidos é um equipamento especializado projetado para encher e selar hermeticamente vários líquidos em recipientes como bolsas, garrafas ou potes. O mecanismo central envolve um processo sincronizado de alimentação do recipiente, injeção de um volume preciso de líquido através de um bico e aplicação de calor ou pressão para criar uma vedação à prova de vazamentos. As máquinas modernas utilizam sistemas servo-acionados para garantir que a velocidade de enchimento corresponda à taxa de vedação, evitando derramamentos e garantindo uma qualidade consistente do produto em grandes lotes de produção.

Essas máquinas são essenciais para manter o prazo de validade e a higiene de produtos nas indústrias de alimentos, bebidas e farmacêutica. Ao remover o ar do headspace ou ao usar nitrogênio antes da selagem, a máquina protege o líquido contra oxidação e contaminação microbiana. Essa precisão é o que permite aos fabricantes dimensionar suas operações e, ao mesmo tempo, atender a padrões regulatórios rígidos de segurança e precisão de volume.

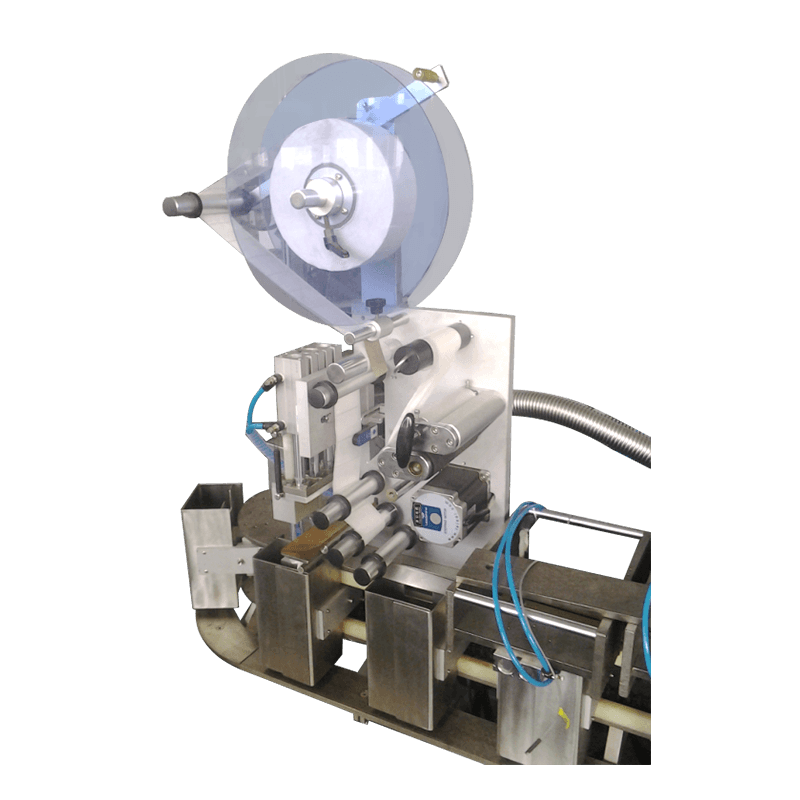

Componentes principais de um sistema de vedação líquida

Para obter sempre uma vedação perfeita, vários componentes de alta precisão devem funcionar em harmonia. A eficácia do máquina de selagem líquida depende muito de sua capacidade de lidar com diferentes viscosidades, desde fluidos finos semelhantes a água até géis ou óleos espessos. Abaixo estão as partes críticas que definem um sistema de alto desempenho:

- Bicos de enchimento: Projetado especificamente para evitar gotejamento e formação de espuma durante o processo de injeção.

- Barras de selagem térmica: Usado em embalagens flexíveis para fundir camadas de filme, criando uma ligação permanente.

- Painel de controle PLC: O cérebro da máquina que permite aos operadores ajustar a temperatura, pressão e tempo de vedação.

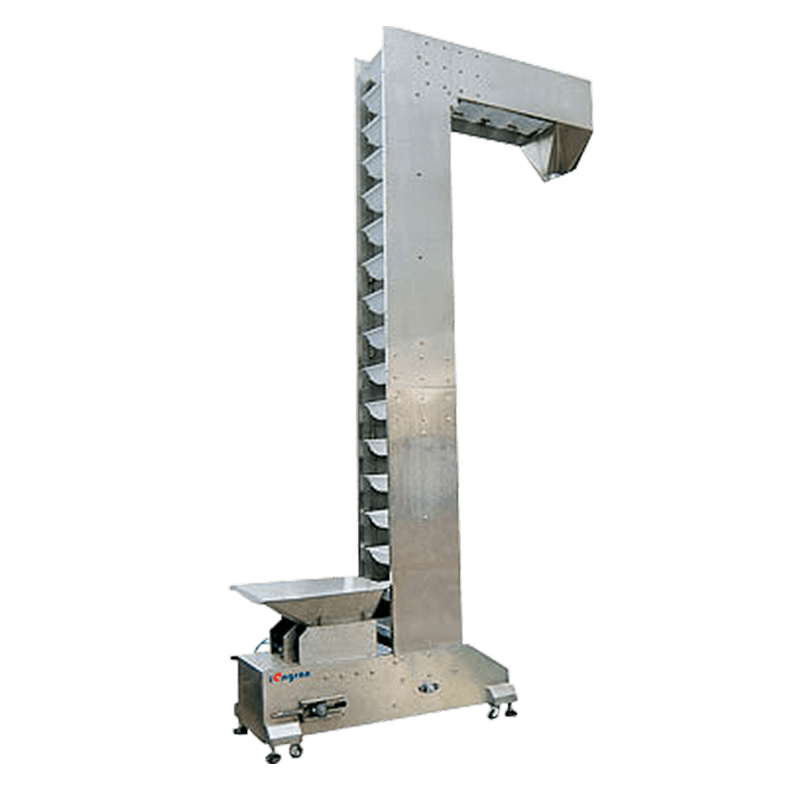

- Sistema transportador: Move recipientes através das estações de enchimento e selagem com precisão de alta velocidade.

Comparação de métodos comuns de vedação de líquidos

A escolha da máquina certa depende do tipo de líquido e do material de embalagem utilizado. A tabela a seguir compara as tecnologias de vedação mais comuns encontradas em ambientes industriais:

| Tipo de vedação | Melhor para | Vantagem Primária |

| Selagem Térmica | Bolsas/sachês de plástico | Baixo custo e alta velocidade |

| Vedação por indução | Suco / Remédio Engarrafado | Selo hermético inviolável |

| Vedação Ultrassônica | Bordas lácteas/contaminadas | Sela através de resíduos líquidos |

Considerações técnicas para desempenho ideal

Viscosidade e gerenciamento de fluxo

As características de fluxo do líquido determinam o tipo de bomba usada na máquina. As bombas peristálticas são frequentemente usadas para líquidos estéreis porque o fluido nunca toca as peças da máquina, enquanto as bombas de pistão são melhores para pastas de alta viscosidade. Garantir que a máquina esteja calibrada para a viscosidade específica do seu produto evita "rejeitos", onde o excesso de líquido fica preso na área de vedação, comprometendo a integridade da embalagem.

Calibração de temperatura e tempo de permanência

Para máquinas de selagem a quente, é crucial encontrar o “ponto ideal” entre a temperatura e o tempo de permanência. Se as barras de vedação estiverem muito quentes, queimarão o filme; se estiverem muito frios, o selo se abrirá facilmente. As máquinas profissionais de selagem líquida permitem microajustes nesses parâmetros para acomodar variações na espessura do filme ou na temperatura ambiente, garantindo que cada unidade saia da linha com uma ligação perfeita.

Protocolos de Manutenção para Longevidade

Uma máquina de selagem de líquidos representa um investimento significativo e é necessária manutenção regular para evitar paralisações. Como essas máquinas lidam com líquidos, elas estão sujeitas à corrosão ou ao acúmulo de resíduos se não forem limpas adequadamente após cada turno. A implementação de um procedimento Daily Clean-in-Place (CIP) garante que as linhas internas permaneçam livres de bactérias e produtos endurecidos.

- Inspeção semanal dos elementos de aquecimento e da fita de Teflon para garantir uma distribuição uniforme do calor.

- Lubrificação de juntas mecânicas móveis para evitar desgaste relacionado ao atrito.

- Calibração de sensores para manter níveis de enchimento precisos e posicionamento de bolsas.

Contate-nos